Минеральные волокнистые материалы заслуженно занимают лидирующие позиции на рынке современной тепло-, звукоизоляции. Это легко объяснить высокими эксплуатационными свойствами, отличными техническими характеристиками, а также невысокой ценой. При этом далеко не все знают, как именно организовано производство минеральной ваты. Каковы особенности технологического процесса и какое сырье используют для изготовления минераловатных утеплителей.

Сырье для производства минваты

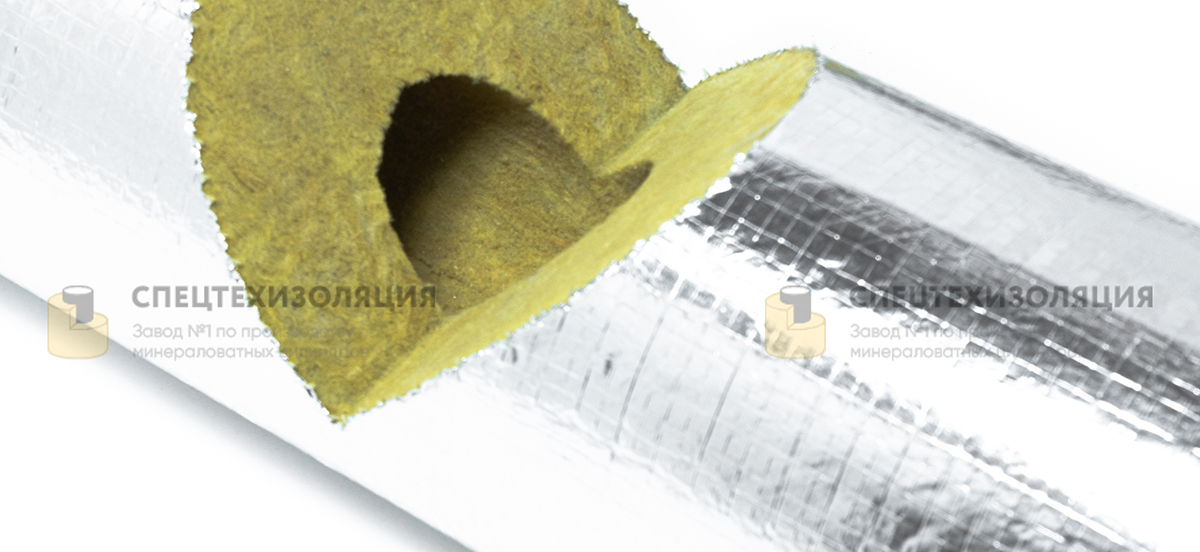

Термин «минеральная вата» используют в качестве объединяющего понятия для теплоизоляционных материалов на основе разных видов волокон.

По технологии производства и сырьевому составу минвату делят на четыре основных вида:

- Стекловата.

Стекловата — один из самых «возрастных» натуральных утеплителей на основе стекла.

Материал производят из остатков и отходов стекольного производства.

Тончайшее стекловолокно формируют в плиты или маты определенного размера и толщины.

Натуральным сырьем для производства стекловаты выступают вещества, задействованные для изготовления обычного стекла, — песок, сода, бура, доломит, известняк.

Учитывая природное происхождение всех компонентов, можно с уверенностью говорить об экологической безопасности стекловаты.

При организации производственного процесса современные предприятия стремятся максимально использовать вторичное сырье — доля стеклянного боя может достигать 80%.

- Шлаковата.

В качестве сырья для изготовления шлаковаты используют шлаковые составы, силикатные расплавы доменных шлаков — отходы горно-металлургической промышленности, которые остаются после выплавки чугуна в домне.

Реже используют:

- ваграночные шлаки (отходы при производстве стали ваграночным методом);

- мартеновские (производство мартеновской стали);

- шлаки цветных металлов (например, никелевые).

Также установленным критериям соответствуют золы и шлаки ТЭЦ.

- Каменная.

Одним из основных компонентов сырья для выпуска каменной минеральной ваты являются изверженные горные породы габбро-базальтовой группы, схожие с ними по химическому составу метаморфические горные породы, а также мергели (осадочные камнеподобные горные породы смешанного глинисто-карбонатного состава).

Доля натурального камня в полученном расплаве составляет не менее 70–80%.

Сырьем для изготовления этой популярной разновидности минеральной каменной ваты выступают горные породы базальтовой группы вулканического происхождения — базаниты, диабазы, габбро, базальты. В составе отсутствуют доменные шлаки или другие примеси.

Сравнительно новый для российского рынка стройматериалов продукт — кварцевая минеральная вата. Делают его из дробленого окатанного песка, кальциевой соды, обычной извести и плавленого стекла.

Химический состав

Практика применения волокнистых утеплителей подтверждает, что наиболее качественную, долговечную минвату для утепления самых разных строительных конструкций и промышленных объектов получают из шихт на основе горных пород габбро-базальтового типа.

Небольшая добавка карбонатных пород (известняков или доломитов) повышает кислотность состава, что положительно влияет на эксплуатационные свойства. В первую очередь, на гидрофобность и термостойкость полученного материала. Повышает физико-механические и теплотехнические показатели базальтового утеплителя.

Для получения эффективной минераловатной теплоизоляции особое значение имеет химический состав сырья.

Примерное содержание химических компонентов на примере базальтовой ваты:

- диоксид кремния (SiO2) — 45–65%;

- оксид алюминия (Al2O3) — 10–20%;

- оксид кальция (CaO) — 5–15%;

- оксид магния (MgO) — 5–10%;

- оксид железа (Fe2O3 + FeO) — 5–15%.

Процентное содержание оксидов натрия и калия не превышает 1–3%.

У каждого компонента химического состава своя «функция».

Так, например, диоксид кремния повышает химическую стойкость базальтового волокна.

А оксид железа снижает вязкость полученного в процессе производства минерального расплава.

Связующие вещества в составе минваты скрепляют волокна между собой, фиксируют структуру и объемную массу изделия.

При этом, в твердых и жестких изделиях из минваты заполняющее поры связующее значительно ограничивает подвижность, взаимное перемещение волокон.

В мягких и полужестких плитах связующее скрепляет волокна преимущественно в местах их соприкосновения. Упругость изделию сообщается за счет эластичности затвердевшего связующего, а главное — за счет упругости самих волокон.

Гидрофобные добавки в составе минеральной теплоизоляции обеспечивают защиту материала от негативного воздействия воды.

Антипирены призваны повысить пожаробезопасность волокнистых утеплителей.

Технология изготовления

Вне зависимости от особенностей продукта, принцип и технология изготовления всех разновидностей минваты практически идентичны.

Производство минеральной ваты включает несколько основных этапов:

- Подготовка сырья.

На первоначальном этапе происходит предварительная подготовка основных материалов — сушка, дробление, измельчение крупных минералов.

Для составления сырьевой смеси (шихты) ингредиенты поступают в камеру дозировки, где задаются необходимые пропорции будущей смеси.

- Загрузка сырьевых компонентов в плавильный агрегат.

После перемешивания готовая шихта поступает в печь.

Для получения силикатных расплавов применяют вагранки или специальные плавпечи:

- газовые ванные,

- газоэлектрические,

- электрические,

- шахтные,

- шлакоприемные ванные печи.

Тип плавильного агрегата зависит от того, из чего делают минеральную вату и какое именно энергетическое топливо применяют в технологическом процессе.

Наиболее распространенным плавильным оборудованием в минераловатном производстве является вагранка. Для плавления в вагранке используют твердое кусковое минеральное сырье и литейный кокс.

- Получение минерального расплава.

В печи нужного типа при температуре около +1500 ºС происходит расплав минеральной смеси.

Этот этап — один из важнейших во всем процессе производства.

Температура, которая достигается в печи, имеет значение для вязкости расплава, что определяет параметры волокна, что впоследствии сказывается на основных свойствах материала (теплопроводность, прочность).

- Процесс волокнообразования.

Полученный в плавильном агрегате минеральный расплав преобразуют в волокна разной длины и толщины.

Делают это одним из возможных способов:

- фильерно-дутьевой;

- центробежно-валковый;

- центробежно-дутьевой;

- пародутьевой.

Чаще всего для формирования волокон используют центрифугу.

Расплав с заданной вязкостью попадает на вращающиеся с огромной скоростью (около 7 тыс. оборотов/мин.) валки. Так происходит образование волокна, выдуваемого воздушным потоком под высоким давлением.

- Осаждение минерального волокна.

В процессе формовки получают сверхтонкие, но очень прочные волокна, которые оседают в специальных камерах.

Затем заготовки отправляются на ламельные или гофрировочные аппараты, с помощью которых формируют нужный первоначальный объем (плотность) минваты.

На этом этапе происходит частичное ориентирование волокон, что позволяет получить изделия из минеральной ваты с высокими теплоизоляционными и механическими свойствами.

- Нанесение связующего вещества.

Далее на ковер в специальном оборудовании наносят связующую смесь (чаще всего, это фенолформальдегидная смола), которая должна прочно удерживать волокна.

Связующее модернизируют различными добавками (гидрофобизатор, обеспыливатель), что обеспечивает более равномерное распределение органических веществ по всему объему материала и делает его более однородным.

На следующем этапе вата помещается в камеру, где полимеризуется и приобретает окончательную форму.

Применяют три способа введения связующего в минераловатное волокно:

- распыление или пульверизация;

- полив с вакуумированием;

- приготовление гидромассы или пульпы.

На большинстве предприятий для введения связующего в минераловатный ковер используют способ распыления.

- Тепловая обработка.

В конце производственного процесса плиты из минеральной ваты проходят термообработку, что придает материалу дополнительную прочность.

Тепловая обработка осуществляется путем прососа горячего теплоносителя температурой от 180 до 220 ºС через минераловатный ковер.

- Резка готового изделия.

Большое внимание уделяют и следующему этапу — резке ковра на плиты заданных размеров.

Готовая к применению продукция упаковывается в термоусадочную пленку, что при соблюдении правил хранения, погрузки и транспортировки, служит гарантией сохранности и долговечности изделий.

Существует много технологических схем и особенностей в производстве минеральной ваты. Каждый этап предполагает несколько способов действия и свои нюансы в зависимости от требований к конечному продукту.

Несмотря на тот факт, что внешне минеральная вата разных производителей абсолютно идентична, на самом деле технология производства всё же имеет определенные различия.

Каждое предприятие подбирает для себя уникальный состав шихты.

Как правило, шихта состоит из двух и более компонентов. Основным условием подбора каждого из компонентов является получение волокна высокого качества с использованием местной природно-сырьевой базы.

Формулы рассчитываются в специальных лабораториях, а итоги исследований хранятся в строжайшем секрете.